在韧性较好的刀具(刀片)基体上进行表面涂层,涂覆具有高硬度、高耐磨性、耐高温材料的薄层(如TiN、TiC等),使刀具(刀片)具有全面、良好的综合性能。

涂层技术的迅速发展,使涂层刀具得到了广泛应用。1969年德国克虏伯(Krupp)公司和瑞典山特维克(Sandvik)公司研发成功了化学气相沉积CVD涂层技术,并向市场推出了CVD法的TiC涂层硬质合金刀片产品。20世纪70年代初,美国本夏(R.Runshan)和拉格胡南(A.Raghuran)研发了物理气相沉积PVD工艺,并于1981年将PVD工艺的TiN高速钢刀具产品推向市场。当时CVD涂层工艺温度约1000℃,主要用于硬质合金刀具(刀片)的表面涂层;PVD涂层工艺温度为500℃和500℃以下,主要用于高速钢刀具的表面涂层。后来,CVD和PVD涂层技术迅速发展,在涂层材料、涂层设备和工艺等方面都有了很大进步,而且发展了多层材料的涂覆技术,使涂层刀具(刀片)的使用性能有了很大的提高。PVD涂层技术过去主要用于高速钢刀具,而近年来随着PVD涂层技术飞跃发展,也可成功用于硬质合金刀具(刀片),占领了硬质合金涂层刀具(刀片)的一半份额。现在涂层高速钢刀具和涂层硬质合金刀具(刀片)广泛应用,已占全部刀具使用总量的50%以上。

1、化学气相沉积(CVD)法

过去,硬质合金刀具表面涂层采用高温化学气相沉积(HTCVD)工艺。在常压或负压的沉积系统中,将纯净的H2、CH4、N 2 、TiCl4、AlCl3、CO2等气体根据沉积物的成分,按一定配比均匀混和,依次涂到具有一定温度(一般为1000~1050℃)的硬质合金刀片表面,即在刀片表面沉积TiC、TiN、TiCN、Al2O3或者它们的复合涂层。直到现在,HTCVD仍是使用最多的工艺方法,除HTCVD外,还有等离子体化学气相沉积(PCVD)工艺,它是在硬质合金刀具(刀片)表面涂层的另一种方法,因这种涂层工艺温度较低(700~800℃),故刀片的抗弯强度降低小。因为TiC与基体材料的线膨胀系数最接近,通常用TiC薄层先涂在基体表面上,外面再涂TiN、Al 2 O 3,如TiC-TiN、TiC-Al 2 O 3,、TiC-TiCN-TiN等。

后来各国发展出了各种不同组合的多层涂层,其组合方式有:TiCN-Al 2 O 3、TiCN-TiC-TiN、TiCN-TiC-Al 2 O 3、TiCN-Al 2 O 3-TiN、TiCN-TiC-Al 2 O 3-TiN、TiCN-Al 2 O 3-TiCN、TiC-TiCN-TiN、TiN-TiCN-TiN等。可以看出,近年多用TiCN或TiN作底层,这是因为基体硬质合金有了改进,例如采用了梯度结构。此外,TiN涂层不宜单独使用,因为与硬质合金相比,TiN的硬度提高不多,TiN必须与TiC、TiCN、Al 2 O 3,等组合使用。

2、物理气相沉积(PVD)法

早期,PVD涂层均采用“真空蒸镀法”,膜层往往不均匀,与基体的结合不够牢固,随后又发展了“真空磁控溅射法”和“真空等离子镀工艺”等工艺,效果很好。现在刀具表面涂层主要用后两种方法。早年,PVD涂层只用于高速钢刀具,涂层材料几乎只用TiN一种。后来,改进了涂层工艺,发展了多种涂层材料和多层涂层,在硬质合金刀具上也得到了大量的应用。涂层效果比以往大有进步。TiN涂层材料仍在使用,新兴的涂层材料是TiAlN和AlTiN,其使用效果优于TiN。

欧洲的PVD涂层技术水平最高,领先于其他国家和地区。知名的厂商有欧瑞康巴尔查斯(OerlkonBalzers)公司、德国PVT等离子真空技术公司和丹麦尤尼莫克(Unimerco)公司等。他们的PVD涂层设备和工艺先进,涂层材料品种多,涂层刀具和其他产品使用性能好。

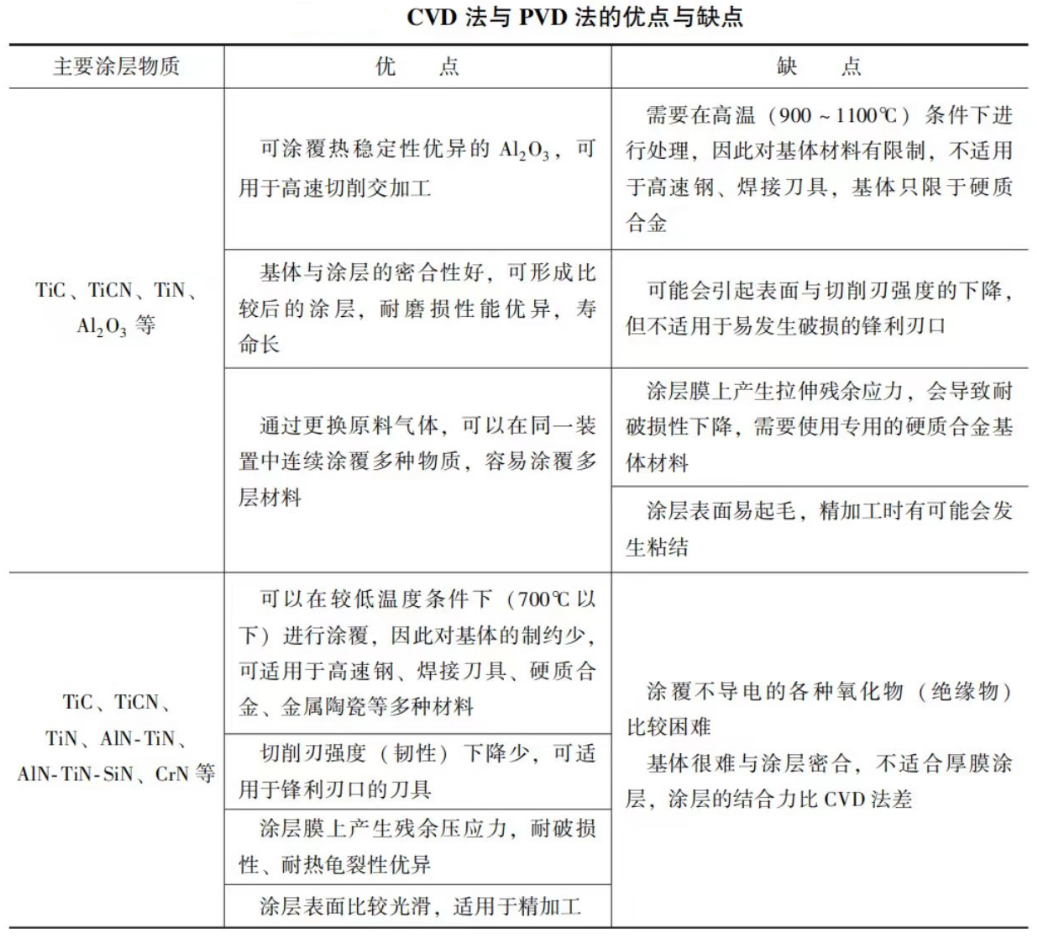

3、CVD法与PVD法的优点与缺点

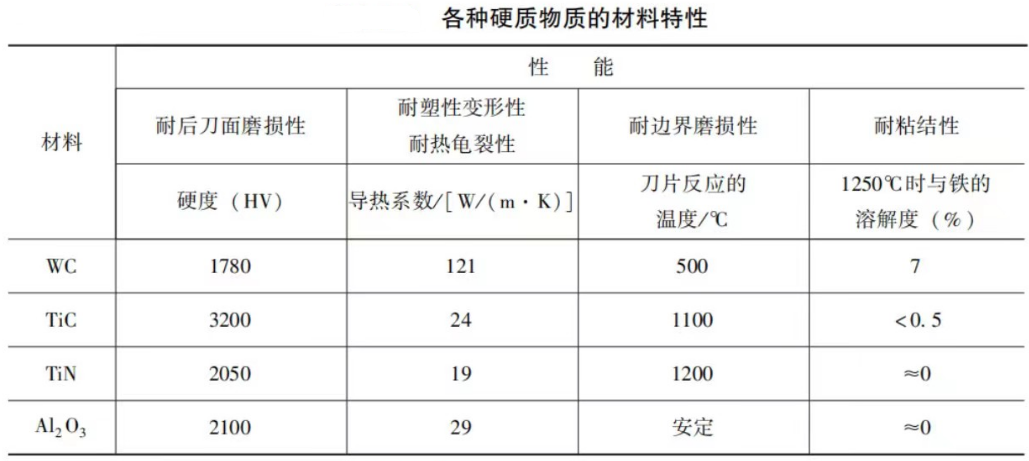

4、各种硬质物质的材料特性

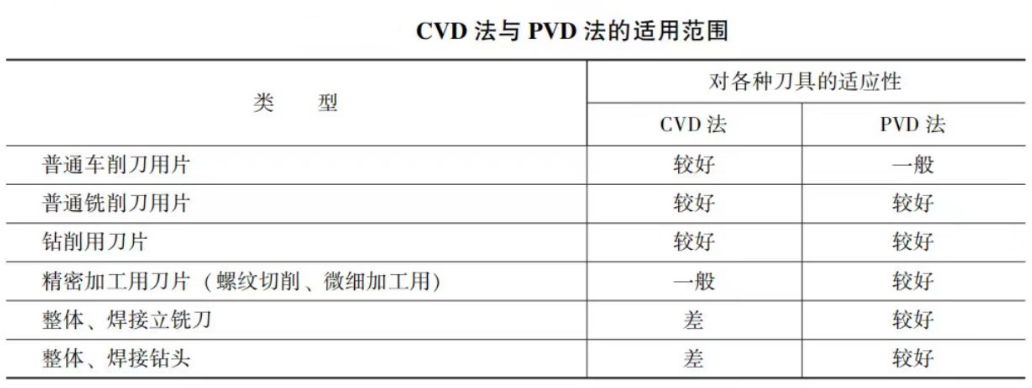

5、CVD法与PVD法的适用范围